- 1. 影响粉体混合均匀的主要原因是什么?

- 2. 粉体密度(比重)对混合均匀的影响

- 3. 粉体粒径对混合均匀的影响

- 4. 粉体粉末干粉流动性对混合均匀的影响

- 5. 粉体粉末干粉流动性不好怎么混合均匀

- 6. 粉体粉末干粉流动性过好怎么混合均匀

- 7. 粉体粉末干粉混合之前的预处理

- 8. 粉体粉末干粉混合原理

- 9. 混合机、混料机的类型及优缺点

- 10. 混合机、混料机(混合设备)选用方法

- 11. 怎样检验粉体粉末混合结果的均匀程度

- 12. 怎样查找粉体混合不均匀的原因

- 13. 常见的粉末混合难题

- 14. 轻粉与重粉怎样混合均匀

- 15. 轻粉、超轻粉怎样混合均匀

- 16. 微粉、纳米粉、超细粉怎样混合均匀

- 17. 添加微量元素怎样混合均匀

- 18. 粉体混合模型的建立与运用

- 19. 凯时混合指数的建立与应用

- 20. 凯时混合指数的重要价值

- 21. 混合机规格大小与混合能力关系

- 22. 双运动混合机一机顶两机

- 23. 飞刀分散混合机的作用

- 24. 混合机研磨机分散机三机合一机强大功能

- 25. 粉体中含有纤维组织怎么混合均匀

- 26. 潮湿的粉体粉末干粉混合前要干燥

- 27. 粉体中有粘性抱团假颗粒怎么混合均匀?

- 28. 颗粒过大的粉体混合前需要研磨

微粉、纳米粉、超细粉怎样混合均匀

一、问题的提出

随着中国科技的发展,新材料研究日新月异,需要新材料都有一个共同的特点就是越来越精细化,即粉体粒度越来越小,甚至到纳米级水平。粉体精细化达到一定程度,其单个颗粒的重力束缚就变微乎其微了,一旦有运动扰动就能克服重力束缚漂浮起来。像超轻粉一样给均匀混合带来困难。

二、超细粉定义

超细粉通常是指:1000目以上或2000目以上的粉体

或者用粒径表示:15µm(微米)以下的粉末

超细粉的特性:

1、漂浮性:因为粉末细小到一定程度就具有运动漂浮性,与超轻粉的漂浮特性近似,均匀混合十分困难;

上图是3000目涂料粉体在自由落体时产生的激荡漂浮现象

2、粉体的颗粒数量激增:单位体积内粉末粒径越小其粉末颗粒的数量就越多(几何数量激增),粉末颗粒的数量越多其混合任务则会加大。例如在一立方厘米的容积内可放1000个粒径为1mm的颗粒,可放1,000,000个粒径为0.1mm的颗粒,可见粒径变化10倍粉末数量变化1000倍。一百万个0.1mm的颗粒混合任务远远大于一千个1mm的粉末颗粒。

三、解决办法

针对超细粉、微米粉、纳米粉的上述两个特点,漂浮性和数量剧增性,要求混合机能够克服这两种特性,并达到均匀混合的目的。

1、解决超细粉、微粉、纳米粉的漂浮性

利用以下几种类型的混合机来做超细粉、微粉、纳米粉混合实验

参与实验的两种树脂微竹粉粒径为50µm(微米)和30µm(微米),颜料粉比重为5µm(微米),颜料颗粒直径小于10µm属于超细粉范畴。

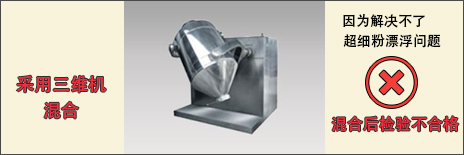

1) 采用三维混合机混合

混合一个小时,检验结果不均匀。分析原因:三维混合机属于重力扩散型混合机其装载率在50%左右,除去物料还有50%的对流扩散空间,容易滞留漂浮的轻细粉。在混合过程中,超细粉颜料在运动中漂浮现象严重,致使混合失败。

2) 采用卧式螺带混合机混合

混合一个小时,混合结果检验不均匀。分析原因:卧式螺带混合机属于运动桨叶强制剪切型混合机,混合过程中超细粉、微粉被运动桨叶搅拌时,因粒径太小太轻极易漂浮在料桶中的物料上方,使混合均匀的问题难以达到。

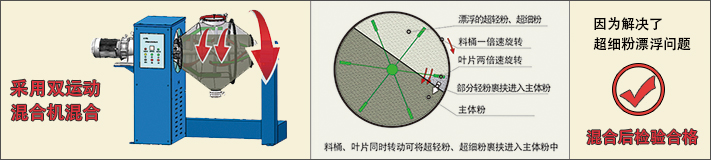

3) 采用双运动®混合机混合

混合一个小时,混合结果检验合格。分析原因:一是双运动®混合机料桶旋转及叶片强制搅拌均属于中、低速运转,不易激起轻粉飘扬;二是双运动®混合机的装载率高达80%,留给微粉、超细粉漂浮的空间狭小;三是双运动®混合机料桶旋转与叶片旋转同时作用可将浮动的微粉、超细粉裹挟入主体粉中。

2、解决超细粉、微粉、纳米粉的数量激增混合任务加大的问题

因粉体超细、数量增加、混合任务加大的问题,可从两个方面入手解决:

1)延长混合时间

利用延长混合时间来解决混合任务加大的问题,但是混合时间不能无限制延长,长期混合会造成粉体发热,引起粉体特性改变等不利因素。

2)选用混合能力强的混合机

目前市场上现有的混合机中,因其混合原理不一样、混合机运动结构的设计不同,其混合能力差别较大。综合比较双运动®混合机的混合能力是比较强的,因其料桶旋转进行重力扩散型混合叠加叶片旋转进行强制剪切搅拌型混合,使其混合效率和混合能力大大增强。因此,选用能力较强的双运动®混合机可以较好的解决微粉、纳米粉、超细粉的数量激增混合任务繁重的问题。

DIASRIOUTION NETWORK

DIASRIOUTION NETWORK